中空成型技术在塑料加工领域拥有广泛的应用和发展前景,随着科学技术的不断进步和创新,相信这一技术将会为我们的生活带来更多的便利和惊喜。中空成型在注塑工艺中占有重要地位,且不同的中空成型方法可以根据需要选择,其中包括吹塑成型、吸塑成型、注射成型等各种方式。

在中空成型领域,计算机辅助设计(CAD)和计算机辅助制造(CAM)技术的应用越来越广泛。通过CAD软件可以精确地设计模具和制品的形状、结构,模拟成型过程,预测可能出现的缺陷并进行优化。CAM技术则可以实现模具的精确加工,提高模具的制造质量和效率。例如,利用3D打印技术可以快速制造中空成型模具的原型,用于测试和验证设计方案,缩短模具开发周期。

大连中空成型技术对工艺要求有哪些?

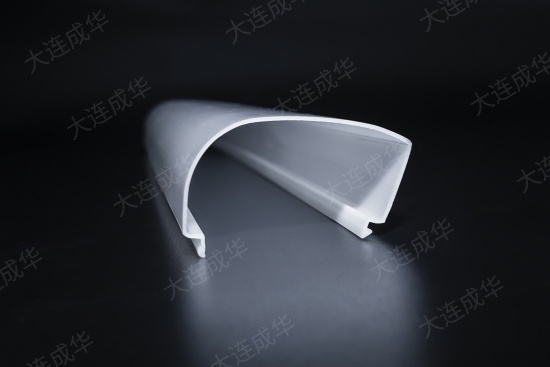

原料选择:中空成型技术使用的原料通常是热塑性塑料,如聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)等。选择合适的原料对产品的性能和成型效果至关重要。

工艺参数控制:包括注射速度、温度、压力等。这些参数需要精确控制,以确保在整个成型过程中产品的质量和尺寸稳定。

模具设计:中空成型技术的模具设计必须考虑到产品的中空结构,保证产品的密封性和刚度。同时,模具的冷却系统也需要设计良好,以保证产品能够快速冷却。

设备维护:中空成型设备需要经常保养和维护,确保设备运行稳定,生产效率高。同时,操作人员需要具备相关的技术知识和经验,以保证操作的准确性和安全性。

检测和品质控制:对成型产品进行严格的检测和品质控制是确保产品质量的关键。包括外观质量、尺寸精度、物理性能等方面的检测和测试。

在中空成型过程中,关键的是模具设计和材料选择。模具的设计应考虑到产品的形状、尺寸和表面光洁度要求,以确保产品的质量和成型效率。而材料选择则需要考虑产品的使用环境和特性,以确保产品的耐用性和安全性。

在吹塑过程中,型坯与模具型腔之间的空气需要及时排出,否则会影响制品的成型质量。模具上要设置排气槽或使用透气材料来实现排气。排气槽的尺寸和位置要根据制品的形状和大小来确定。例如,在制品的边缘或壁厚较厚的部位设置排气槽,其宽度一般在0.03-0.05mm之间。