中空成型是一种复合工艺,它结合了注塑成型的高精度和中空成型的中空结构特点。先通过注塑成型制造出具有特定形状的预制件,然后再通过中空成型工艺在预制件的基础上形成中空部分。这种工艺可以用于制造复杂结构的塑料制品,如带有中空手柄的工具外壳。在这个过程中,要注意注塑和中空成型之间的衔接,确保两种工艺的兼容性和制品的整体质量。

中空成型生产线正在向智能化和自动化方向发展。通过引入传感器、自动化控制系统和机器人技术,可以实现对生产过程的实时监控、参数自动调整和制品的自动分拣、包装等操作。例如,在挤出吹塑生产线上,安装在挤出机和模具上的传感器可以监测温度、压力等参数,当参数超出设定范围时,控制系统自动调整,保证生产过程的稳定和制品质量的一致性。

大连中空成型和注塑成型有什么区别?

一、成型原理

中空成型

主要用于制造中空的塑料制品。以挤出吹塑为例,先将塑料颗粒在挤出机中加热熔融,通过挤出机头挤出一个管状的型坯。型坯达到预定长度后,模具闭合,将型坯切断并夹住,然后通过吹针向型坯内部吹入压缩空气,使型坯膨胀并贴合模具型腔,经过冷却、脱模后得到成品。注射吹塑则是先通过注射成型得到一个有底的型坯,然后转移到吹塑模具中进行吹胀成型。多层共挤吹塑是通过特殊的多层挤出机头,将两种或多种不同的塑料材料同时挤出,形成多层结构的型坯,再进行吹塑成型。

注塑成型

是将塑料原料加热至熔融状态后,通过注射装置在高压下将塑料熔体快速注入闭合的模具型腔中。塑料在模具型腔中冷却固化,然后打开模具,取出成型的塑料制品。整个过程是基于塑料熔体的注射填充、保压和冷却定型来实现的。

二、设备结构

中空成型设备

挤出吹塑设备:主要由挤出机、吹塑模具和吹气装置等组成。挤出机包括料斗、螺杆、机筒、加热装置和机头,用于将塑料原料塑化并挤出型坯。吹塑模具用于型坯的吹胀和成型,其内部结构设计考虑到型坯的吹胀以及冷却。吹气装置一般包括空气压缩机、储气罐和吹针,用于提供吹胀型坯的压缩空气。

注射吹塑设备:包括注射机和吹塑模具。注射机由注射装置、合模装置和液压系统构成。注射装置负责塑料的熔融和注射,合模装置控制模具的开合,液压系统为动作提供动力。吹塑模具结构较为复杂,需要满足型坯的注射成型和后续的吹胀成型要求。

注塑成型设备

主要由注射机、注塑模具组成。注射机包括塑化装置(螺杆、料筒等)、注射装置(注射油缸、喷嘴等)、合模装置(动模板、定模板、锁模机构等)和液压或电动控制系统。注塑模具包括动模和定模,其内部设有型腔、冷却系统、顶出机构等,模具的复杂程度取决于塑料制品的形状和结构。

三、制品特点

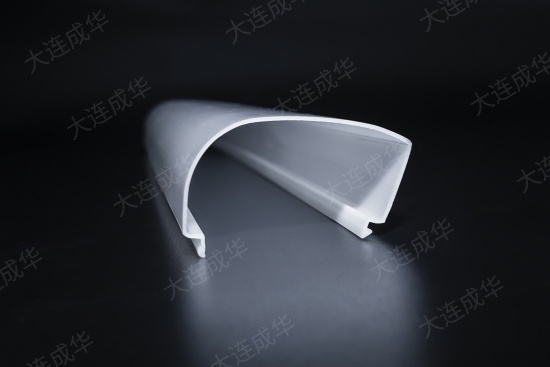

中空成型制品

结构特点:制品为中空结构,这使得在相同材料用量的情况下,制品重量较轻,同时具有较好的隔热、隔音等性能。例如塑料瓶,其内部空心部分可以起到缓冲和减少热传导的作用。

壁厚特点:在挤出吹塑中,壁厚控制相对较难,制品壁厚可能会因型坯挤出过程、吹胀过程等因素而不均匀。不过在注射吹塑和多层共挤吹塑中,壁厚均匀性可以得到较好的控制。

应用特点:广泛应用于制造各种容器,如塑料瓶、塑料桶等包装容器,以及汽车燃油箱、通风管道等需要中空结构的产品。

注塑成型制品

结构特点:可以制造出各种复杂形状的实心塑料制品,从简单的几何形状到具有精细结构和复杂内部特征的产品都可以实现。例如,带有内部卡扣、螺纹、加强筋等结构的塑料制品。

壁厚特点:能够较精确地控制制品的壁厚,通过模具设计和注射工艺参数调整,可以使制品在不同部位具有不同的壁厚,以满足产品的性能要求。

应用特点:应用范围很广,包括电子设备外壳、汽车零部件、玩具、家居用品等众多领域,几乎涵盖了所有需要塑料制品的行业。

根据中空制品的形状和特点,对模具结构进行优化。例如,对于具有复杂形状的制品,可以采用活动镶件或滑块结构,方便制品的脱模。在多层共挤吹塑模具中,要合理设计各层材料的流道,确保不同塑料材料能够均匀地挤出并形成多层型坯。

根据中空成型的工艺特点和制品的要求选择模具材料。对于批量大、精度要求高的模具,要选择优质的模具钢,如P20钢,它具有良好的耐磨性、耐腐蚀性和热稳定性。而对于一些小批量生产或对模具性能要求不高的情况,可以选择铝合金等材料,其优点是加工方便、成本较低。