一、挤出成型表面缺陷概述

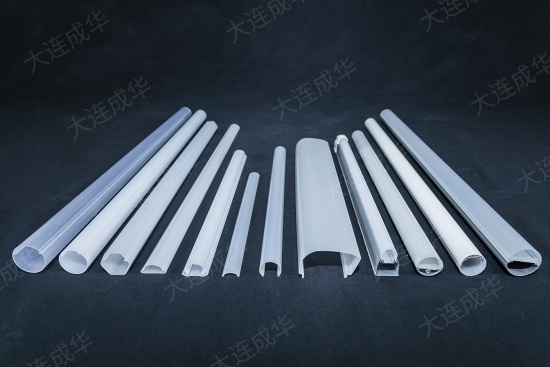

大连挤出成型作为一种高效、经济的塑料加工方法,广泛应用于管材、板材、型材等产品的生产。然而,在实际生产过程中,产品表面常会出现各种缺陷,如条纹、气泡、鲨鱼皮、熔体破裂等,这些缺陷不仅影响产品外观,还可能降低其机械性能和使用寿命。

表面缺陷的产生往往是多种因素共同作用的结果,包括原材料特性、挤出工艺参数、模具设计、冷却条件等。要有效解决这些问题,必须从系统角度出发,全面分析缺陷成因,并采取针对性措施。

二、常见表面缺陷类型及成因分析

1.鲨鱼皮现象

鲨鱼皮表现为产品表面出现类似鲨鱼皮肤的粗糙纹理,主要成因包括:

熔体在模具出口处发生弹性回复

挤出速度过高导致熔体破裂

熔体温度与模具温度不匹配

2.熔体破裂

熔体破裂表现为产品表面出现不规则裂纹或波浪状纹路,主要原因有:

剪切速率超过临界值

熔体弹性过高

模具入口角度设计不合理

3.表面条纹

表面条纹是挤出产品常见的线性缺陷,可能由以下因素引起:

模具内部积垢或损伤

熔体温度不均匀

挤出机螺杆磨损

4.气泡与孔隙

气泡缺陷严重影响产品外观和性能,主要成因包括:

原料含水率过高

熔体温度过高导致分解

排气系统不完善

三、表面缺陷的系统解决方案

1.原材料控制

原材料质量是影响挤出产品表面质量的基础因素:

严格筛选原料:选择流动性适宜、热稳定性好的树脂

充分干燥处理:对吸湿性材料(如PA、PET等)进行预干燥

合理配方设计:添加适当润滑剂、稳定剂等助剂

2.工艺参数优化

工艺参数对表面质量有直接影响,需重点控制:

温度控制:建立合理的温度梯度,避免局部过热

螺杆转速:根据材料特性调整,避免过高剪切速率

牵引速度:与挤出速度匹配,防止产品变形

3.模具设计与维护

模具是决定产品表面质量的关键部件:

流道设计:采用合理的流道结构,确保熔体均匀流动

表面处理:模具工作面进行抛光或镀层处理

定期维护:及时清理积垢,修复损伤部位

4.冷却系统改进

冷却过程对产品表面质量有重要影响:

冷却方式选择:根据产品特点采用水冷、风冷或组合冷却

冷却温度控制:避免骤冷导致内应力

冷却均匀性:确保产品各部位冷却速率一致

5.在线检测与反馈控制

建立质量监控系统可及时发现并纠正缺陷:

视觉检测系统:实时监测产品表面状况

工艺参数记录:建立参数与质量关联数据库

自动反馈调节:根据检测结果自动调整关键参数

四、针对特定缺陷的具体解决措施

1.鲨鱼皮现象的解决方案

降低挤出速度,使剪切速率在临界值以下

提高熔体温度,降低熔体弹性

模具出口处增加定型段长度

添加加工助剂如氟聚合物

2.熔体破裂的改善方法

优化模具入口角度(通常采用30°-60°)

采用分级压缩的螺杆设计

提高加工温度,降低熔体粘度

选择分子量分布较窄的原料

3.表面条纹的消除措施

定期清理模具,去除积垢

检查并修复模具损伤

优化过滤系统,防止杂质进入

调整螺杆组合,改善塑化均匀性

4.气泡问题的解决方法

原料预干燥处理(通常105-120℃,2-4小时)

优化排气系统设计

降低熔体温度,防止热分解

适当降低螺杆转速

五、预防性维护与管理策略

1.建立标准化操作流程

制定详细的工艺操作规程

记录关键参数与质量数据

实施交接班信息传递制度

2.设备维护计划

定期检查螺杆、机筒磨损情况

建立模具维护保养周期

校准温度、压力等传感器

3.人员培训与技能提升

操作人员工艺知识培训

质量问题分析能力培养

应急处理能力训练

挤出成型产品表面缺陷的解决需要采取系统化、综合性的方法。从原材料控制、工艺优化、模具改进到质量管理,每个环节都至关重要。通过科学分析缺陷成因,针对性采取解决措施,并建立预防性维护体系,可显著提高产品表面质量,降低废品率,提升生产效益。

在实际生产中,建议企业建立完善的质量追踪系统,记录缺陷类型、发生条件及解决措施,形成知识库,为后续生产提供参考。同时,随着新材料、新工艺的发展,应持续关注行业技术进步,不断优化生产方案,保持竞争优势。