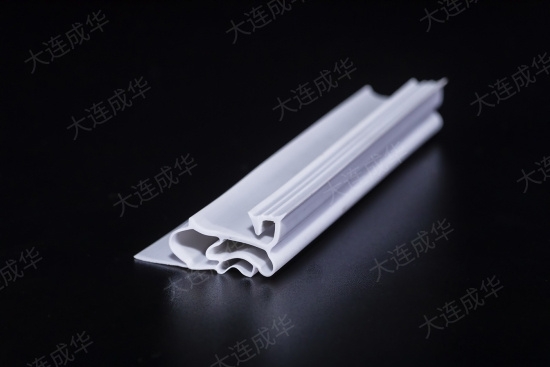

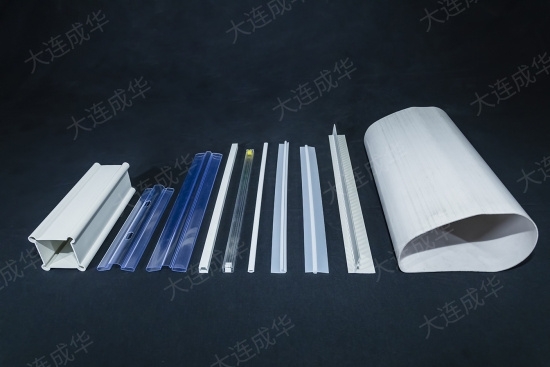

大连挤出成型连续通过机头而制成各种截面制品或半制品的一种加工方法。挤出应用于热塑性塑料和橡胶的加工,可进行配料、造粒、胶料过滤等,可连续化生产,制造各种连续制品如管材、型材、板材(或片材)、薄膜、电线电缆包覆、橡胶轮胎胎面条、内胎胎筒、密封条等,其生产效率高。

所需要的设备一共分为六种:铝型材挤压机(锻造挤压成型的主要工作),红外线模具炉(配合挤压机模具的工作),长棒热剪炉(挤压前原材料铝棒的加热剪切工作),铝型材牵引机(挤压后拉直锯切),冷床(调直成品锯台切割工作),铝型材时效炉(成品后的铝型材需要增加硬度的设备)。

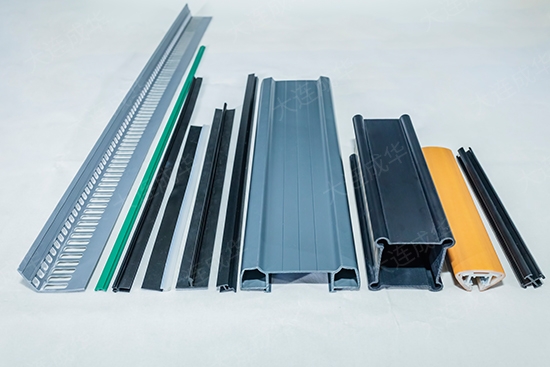

挤出成形过程是:将颗粒状或粉状的固体物料加入到挤出机的料斗中,挤出机的料筒外面有加热器,通过热传导将加热器产生的热量传给料简内的物料,温度上升,达到熔融温度。进入冷却定型装置,使物料一面固化,一面保持既定的形状,在牵引装置的作用下,使制品连续地前进,并获得终的制品尺寸。

用切割的方法截断制品,以便储存和运输。挤出机的关键部分,主要由螺杆和机筒组成。对于一般热塑性塑料,通过挤压系统,物料被塑化成均匀的熔体:对于熔体喂料和带有化学反应的挤出成型,则主要是使物料均匀混合成流体。在螺杆推力作用下,这些均质流体从挤出机前端的口模被连续地挤出。